品質管理

当社は長年にわたりゴムクローラとゴムクローラブロックの製造を専門に行っております。この工場には長年の製造経験があり、非常に厳格で正確な品質検査チームと生産プロセスがあります。私たちはあなたの長期にわたる信頼できるパートナーになります!

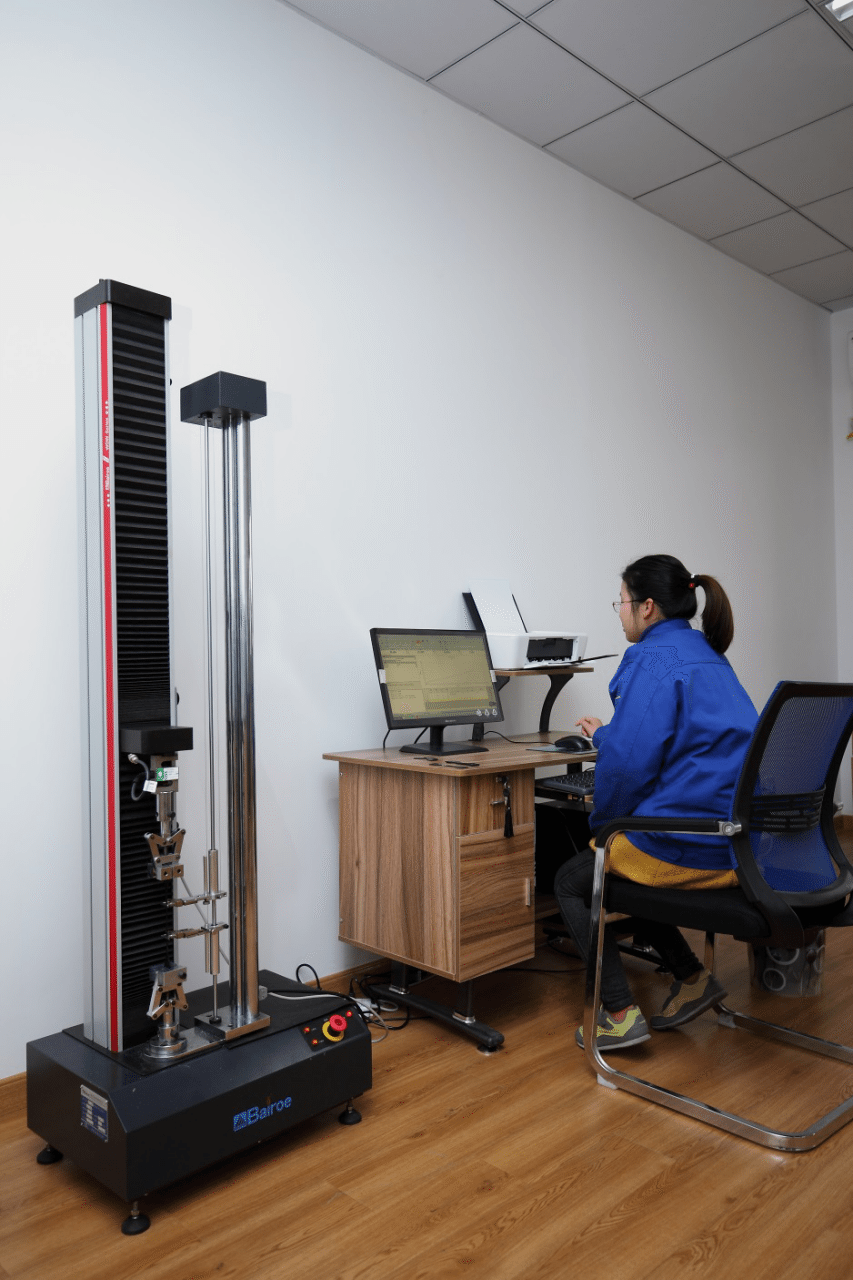

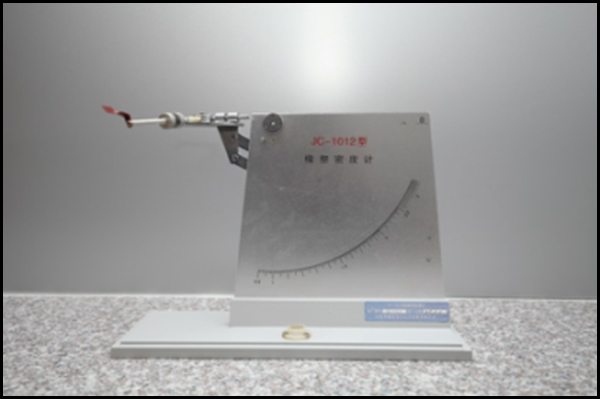

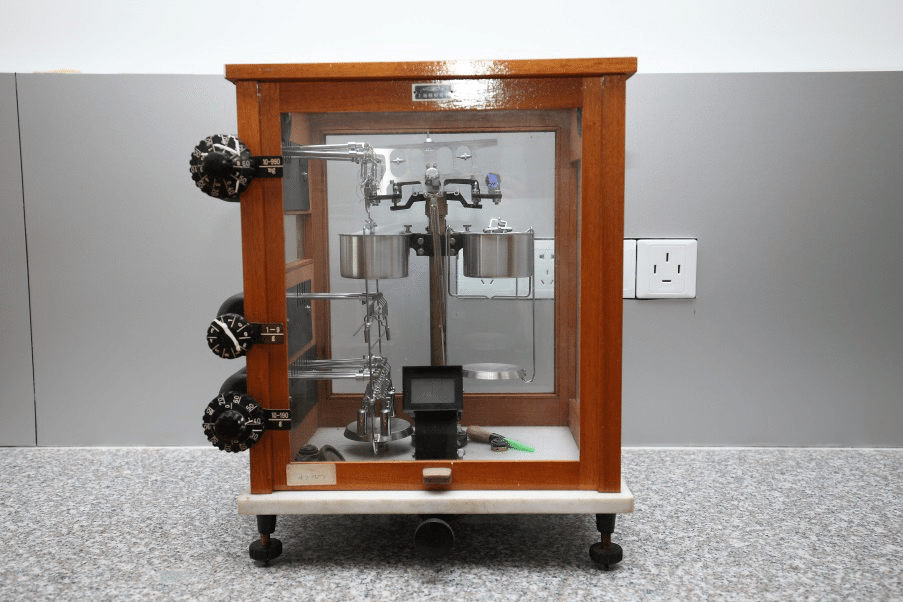

当社の品質管理は、各バッチの原材料が到着した直後から始まります。当社の品質管理担当者は、原料の各バッチを化学分析して、適切な性能をチェックします。検査指標に問題がなければ、このバッチの原料が生産に入ります。

生産ミスを最小限に抑えるために、各作業者に対して厳しいトレーニングを実施します。つまり、生産ラインのすべての作業者は、正式に生産注文を受け入れる前に、1か月のトレーニングコースを受けます。

生産プロセス中、30年の経験を持つ当社のマネージャーが常に検査を行い、すべての手順が基準に厳密に準拠していることを確認します。

生産完了後、作業者と管理者が各ゴムクローラを注意深く検査し、必要に応じてトリミングして、可能な限り高品質の製品を保証します。

これに加えて、各ゴムクローラのシリアル番号は固有であり、これが識別番号であるため、正確な製造日と製造者を知ることができ、正確な生のゴムクローラまで追跡できることも強調しなければなりません。材料バッチ。

お客様のご要望に応じて、各ゴムクローラの仕様バーコードとシリアル番号バーコードを備えた吊り下げカードを作成して、お客様のスキャン、在庫管理、販売を容易にすることもできます。(ただし、通常、顧客のリクエストがない限りバーコードは提供されません。また、すべての顧客がバーコードをスキャンするためのバーコード マシンを持っているわけではありません。)

最後に、通常、ゴムクローラは梱包せずに積み込みますが、お客様のご要望に応じて、積み降ろしを容易にするためにトラックをパレットに梱包し、黒色のプラスチックで包装することもでき、積み込み量/コンテナも小さくなります。

これが当社の完全な製造および梱包プロセスです。ご不明な点がございましたら、お気軽にお問い合わせください。