Jeg vektlegger overlegen varmebestandighet og eksepsjonelle slitasjebestandige egenskaper forGravemaskin gummiputerDisse egenskapene er avgjørende for holdbarhet og driftseffektivitet. Jeg erkjenner at forståelse av viktige egenskaper sikrer optimal ytelse og levetid.

Viktige konklusjoner

- Høye temperaturer og konstant gnissing sliter ned gravemaskinens gummibelegg. Dette gjør at de går i stykker raskere.

- Gode gummiputer bruker spesielle materialer og design. Disse bidrar til at de varer lenger og fungerer bedre.

- Å velge riktig pute til maskinen og jobben din sparer penger. Det sørger også for at utstyret ditt fungerer bra.

Hvorfor varmebestandighet og slitestyrke er avgjørende for gummiputer til gravemaskiner

Varmens innvirkning på nedbrytning av gummiputer

Jeg forstår at høye temperaturer påvirker levetiden til gummiputer betydelig. For høytemperaturvulkanisert silikongummi (HTV-SR) forårsaker varme primært nedbrytningsreaksjoner, noe som fører til kjedesprekker og produksjon av silanol. Når fuktighet og koronautladning er til stede, kan høye temperaturer også fremme oksidativ tverrbinding, som danner Si-O-Si-strukturer. Økt temperatursykling gjør materialet hardere, men mer utsatt for sprekker.

Naturgummi gjennomgår også betydelige endringer. Over 40 °C mykner den gradvis. Når temperaturen nærmer seg 120 °C, akselererer denne mykgjøringen, og styrken og hardheten avtar. Molekylkjeder får mer energi, noe som øker aktiviteten og utvider avstanden mellom molekylene. Langvarig eksponering for høye temperaturer akselererer aldring, noe som forårsaker brudd i molekylkjeder og tverrbindingsreaksjoner, noe som reduserer materialets ytelse. Jeg observerer at høye temperaturer fører til aldring og forringelse av gummi. I utgangspunktet kan det oppstå mykgjøring, som kan være reversibel. Imidlertid forårsaker langvarig eksponering irreversible kjemiske endringer i gummipolymeren, noe som øker hardheten og endrer strekkfasthet og forlengelse.

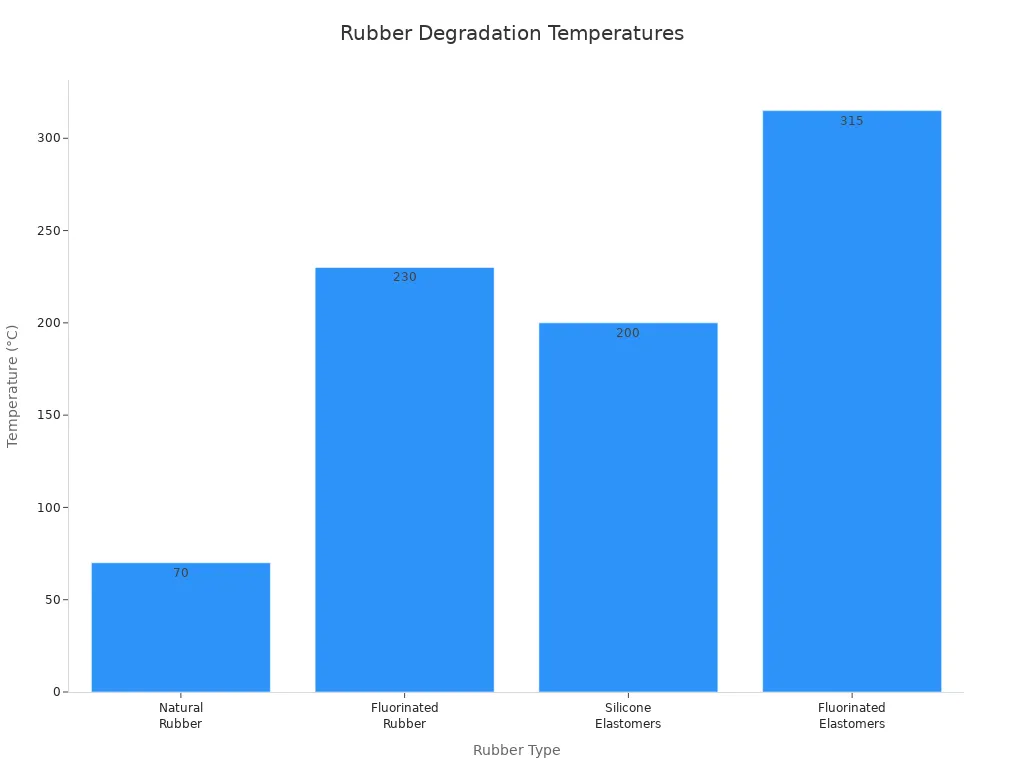

Tenk på de typiske nedbrytningstemperaturene for ulike gummityper:

| Gummitype | Signifikant nedbrytningstemperatur |

|---|---|

| Naturgummi | +70°C |

| Fluorert gummi | 230°C |

| Silikonelastomerer | Overstiger 200 °C |

| Fluorerte elastomerer | Opptil 315 °C |

Trusselen om slitasje for putens levetid

Slitasje utgjør en konstant trussel mot levetiden til Gravemaskin gummiputerJeg ser at slipende materialer som stein, betong og grus konstant sliper mot putene. Denne konstante friksjonen og belastningen bidrar betydelig til slitasje. Denne mekanismen reduserer direkte putenes levetid.

Driftsfordeler med høytytende pads

Høy ytelseGravemaskin gummiputertilbyr betydelige driftsfordeler. Jeg synes de reduserer vedlikeholdskostnader og utstyrsskader fordi gummiblandinger av høy kvalitet beholder beskyttende egenskaper etter tusenvis av driftstimer. De forlenger utstyrets levetid og reduserer vedlikeholdsbehovet gjennom vibrasjonsdemping og gulvbeskyttelse. Disse putene reduserer også jordpakking med omtrent 35 % og reduserer støynivået med 15 desibel. Jeg bemerker at de forlenger utstyrets levetid med 20 % og potensielt reduserer uplanlagt nedetid med 38 % med smarte systemer. Proprietære gummiblandinger kan gi 40–50 % lengre levetid sammenlignet med konvensjonelle formuleringer. Jeg observerer også reduserte driftskostnader med opptil 20 % og redusert drivstofforbruk med 15–30 %.

Viktige egenskaper ved overlegne gravemaskingummiputer

Materialsammensetning for varmebestandighet

Jeg vet at riktig materialsammensetning er grunnleggende for varmebestandighet. Jeg synes at spesifikke tilsetningsstoffer og herdemidler forbedrer termisk stabilitet betydelig. For eksempel skaper vulkaniseringsmidler som svovel, peroksider og metalloksider et stabilt tredimensjonalt nettverk i gummien. Dette nettverket forbedrer styrke, fleksibilitet og termisk stabilitet. Spesielt svovel øker varmebestandigheten.

Jeg er også avhengig av antioksidanter, som aminer og fenolforbindelser. Disse forhindrer nedbrytning av gummi fra oksidasjon, varme og UV-eksponering. De forlenger levetiden og opprettholder ytelsen i høytemperaturapplikasjoner. Akseleratorer som tiazoler, sulfenamider og ditiokarbamater optimaliserer herdeprosessen, noe som ytterligere forbedrer gummiblandingenes varmebestandighet.

Jeg ser at forskjellige vulkaniseringssystemer tilbyr tydelige fordeler for termisk stabilitet:

| Vulkaniseringssystem | Viktige fordeler (termisk stabilitet) |

|---|---|

| Svovelsystemer | Gode egenskaper |

| Peroksidsystemer | Varmebestandighet |

| Metalloksidsystemer | Kjemisk motstand |

| Harpikssystemer | Varmebestandighet |

Jeg forstår også hvordan tilsetningsstoffer gir avgjørende beskyttelse:

| Beskyttelsestype | Hvordan tilsetningsstoffer hjelper (termisk stabilitet) |

|---|---|

| Antioksidanter | Avbryte oksidasjonsreaksjoner, spesielt i varmeeksponerte applikasjoner |

| Varmestabilisatorer | Opprettholde egenskaper ved høye temperaturer, avgjørende for motorkomponenter og industrielt utstyr |

Temperaturklassifiseringsstandarder og termisk stabilitet

Jeg vurderer alltid temperaturklassifiseringsstandarder når jeg velger gummiputer. Disse standardene angir den maksimale kontinuerlige driftstemperaturen et materiale tåler uten betydelig forringelse. Termisk stabilitet refererer til materialets evne til å opprettholde sine fysiske og kjemiske egenskaper under varierende temperaturforhold. Jeg ser etter puter som overgår de forventede driftstemperaturene for utstyret mitt. Dette sikrer at de fungerer pålitelig i krevende miljøer.

Materialhardhet og durometeravlesninger

Jeg følger nøye med på materialhardhet, ofte målt med durometeravlesninger. Denne målingen indikerer gummiens motstand mot inntrykk. Materialer med høyere durometer er å foretrekke for industrielle komponenter som ruller og foringer. De gir overlegen motstand mot slitasje, deformasjon og gjentatt støt. Denne hardheten sikrer at deler beholder formen og varer lenger i krevende miljøer. Den bidrar direkte til en lengre levetid. Omvendt utmerker mykere gummi, med en lavere durometer, seg når det gjelder å tilpasse seg overflater. Dette er gunstig for tetting, men mindre ideelt for lastbærende komponenter der formbevaring under belastning er avgjørende. Jeg vet at et optimalisert slitebanemønster er avgjørende for å opprettholde utmerket grep og sikre maskinstabilitet.

Armeringsteknologier for slitestyrke

Jeg erkjenner at intern forsterkning er nøkkelen til å oppnå overlegen slitestyrke.Gravemaskin gummibeleggplaterinnlemme forsterkningselementer under produksjonsprosessen. Denne integreringen er avgjørende for å forbedre den strukturelle integriteten og bæreevnen til sporplatene. Det fører til overlegen motstand mot slitasje, riving og deformasjon, og bidrar dermed til deres levetid.

Jeg ser ofte flere typer intern forsterkning brukt:

- StålsnorerDette er primære forsterkninger. De gir høy strekkfasthet, holdbarhet og utmerket slag- og slitestyrke. Produsenter innkapsler dem i spesiell isolerende gummi for å redusere intern friksjon og forbedre vedheft.

- Mellomlag av polyesterlerretDenne ekstra forsterkningen plasseres mellom snorene. Den øker beltets stabilitet.

- Slitesterkt dekselMaterialer som neopren danner et 4–10 mm tykt ytre lag. Dette laget tåler materialpåvirkning og slitasje, og viser lavt slitasjetap.

- Spesialisert kjernegummiDenne gummien, med en Shore-hardhet på 60–70, fester ståltauet. Den skaper en tverrbundet binding for å forhindre fuktighet og ruskinntrengning, og beskytter dermed snorene.

Jeg vet også at noen produsenter bruker avansert teknologi. For eksempel bruker Bridgestone MT-klossene flere interne stålplater. De behandler disse platene med høykvalitets bindemidler under vulkaniseringsprosessen. Dette sikrer maksimal strukturell integritet. Disse klossene har også en proprietær premium gummiblanding. Denne spesialiserte blandingen gir overlegen holdbarhet med egenskaper mot kutt og klumping. Den overgår konkurrerende merker betydelig i slitasjetester, noe som bidrar til en lengre levetid.

Overflatestruktur og slitebanemønstre

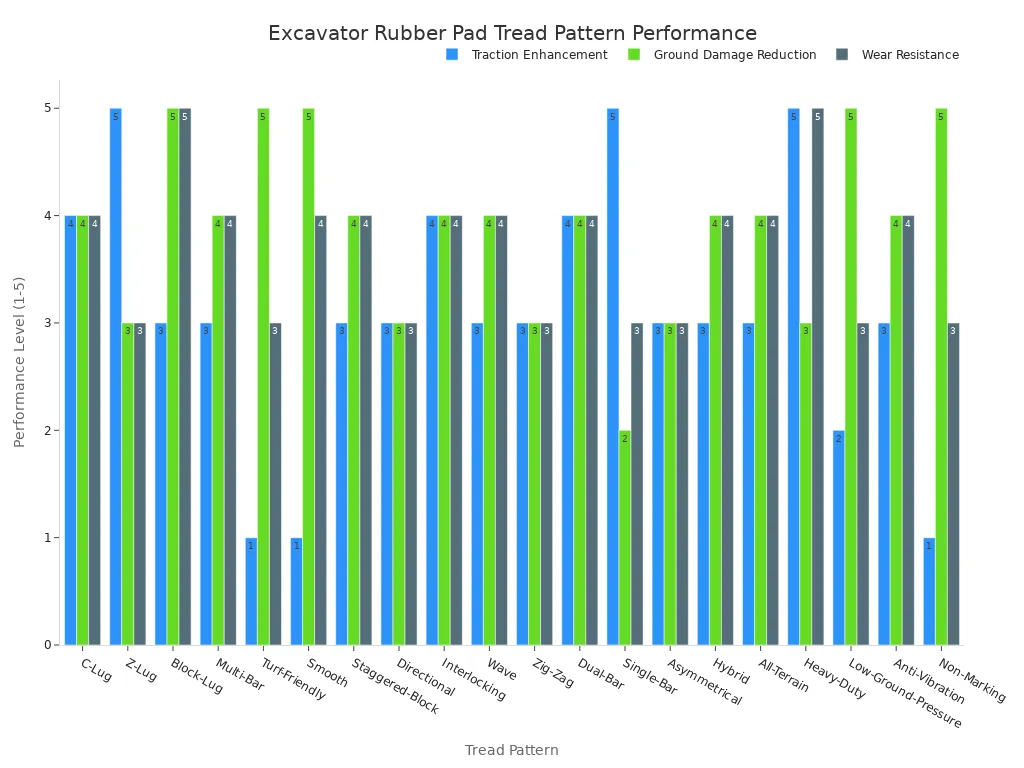

Jeg forstår at overflatetekstur og slitebanemønstre er avgjørende for ytelse. De påvirker direkte trekkraft, underlagsbeskyttelse og levetid. Jeg ser mange forskjellige typer slitebanemønstre tilgjengelig for gravemaskinens gummibelegg:

- Multi-Bar gummibelte mønster

- RD gummibeltemønster

- C-Lug gummibeltemønster

- EXT gummibeltemønster

- Z-Tread gummibeltemønster

- CT gummibeltemønster

- 51-gaffels gummibeltemønster

- 56-gaffels gummibeltemønster

Jeg kategoriserer dem også etter design og anvendelse:

- Blokker eller rett baneDenne har tykke rektangulære eller stangformede knaster. Den er ideell for generell bygging og riving på løse, steinete eller ujevne overflater. Den gir optimal trekkraft, men kan forårsake forstyrrelser i overflaten og mer vibrasjon.

- Multi-Bar eller Zig-Zag-slitebaneDenne har forskjøvne knotter for jevn vektfordeling, en jevnere kjøring og minimal forstyrrelse av underlaget. Den er allsidig for blandede eller sensitive underlag som gress og byområder.

- Torv eller slitebane som ikke etterlater merkerDenne har en flat eller lett teksturert overflate. Den minimerer kontakttrykket. Jeg bruker den på idrettsbaner, golfbaner og innendørs der overflateskader eller merker må unngås.

- Retningsbestemt eller V-mønster slitebaneDenne har et vinkel- eller V-formet mønster. Den gir selvrensing i våte eller gjørmete forhold ved å lede bort rusk og avfall. Jeg ser den ofte på landbruksmaskiner, og jeg vet at den må installeres riktig.

Andre vanlige mønstre inkluderer:

- C-slitebanemønster (også kjent som H-slitebanemønster)Dette er vanligst for minigravere og kompaktlastere. Den passer til gjørme, leire, snø, stein og harde overflater. Den har ekstra hulrom for bedre sidevegggrep og moderat selvrensing.

- V-slitebanemønsterJeg finner ofte dette på minigravere til landbruk eller lette oppgaver. Det gir trekkraft uten overdreven forstyrrelse av bakken. Det er retningsbestemt, designet for å selvrense ved å padle gjennom løst underlag.

- Sikksakkmønster for dekk (ZZ-belter)Dette er best for fjerning av gjørme og snø. Det maksimerer sideveggens lengde for utmerket grep på glatt underlag. Det har høy selvrensende evne og er retningsbestemt.

Jeg vurderer også disse alternativene:

- Forskjøvet blokkDette gir høy allsidighet med god balanse og godt grep. Det minimerer vibrasjoner og fordeler vektbelastningen for økt flyteevne. Det er egnet for asfalt, grus, gress og grus.

- C-Pad (C-Lug, C-mønster, C-blokk)Dette gir et mer aggressivt bitt enn Staggered Block. Det tilbyr optimal flyt og grep i bakker og skråninger. Det er effektivt på asfalt, grus, gress og grus.

- RettstangDette er det mest aggressive alternativet. Det gir gode resultater i gjørme og snø og bruksområder der veigrep prioriteres fremfor forstyrrelser i underlaget. Det er egnet for jord, grus, gjørme og snø.

- SikksakkDette gir en jevn kjøring med optimal slitasje på flere underlag. Det er også effektivt i snø og gjørme. Det er egnet for skitt, grus, gjørme og snø.

- Multi-barDette er aggressivt, men gir en jevnere kjøring enn Straight-Bar. Det har god flyteevne og godt grep. Det er egnet for grus, gress og snø.

- TorvDette er et mønster som er egnet for gress. Det beskytter delikate overflater samtidig som det maksimerer bakkekontakten og gir en jevn kjøring. Det er egnet for asfalt og gress.

Jeg vet at hvert slitebanemønster gir unike fordeler for grep, reduksjon av underlagsskader og slitestyrke.

| Slitebanemønster | Forbedret trekkraft | Reduksjon av grunnskader | Slitasjemotstand | Beste brukstilfeller |

|---|---|---|---|---|

| C-Lug | Utmerket grep i skitt, gjørme og ujevnt terreng. | Bra, minimerer belastningen på sensitive overflater. | Høy, på grunn av balansert design. | Generell bygging, landskapsarbeid, utgraving. |

| Z-Lug | Overlegent grep under utfordrende forhold som dyp gjørme og snø. | Moderat, kan være mer aggressiv på delikat underlag. | Moderat, aggressivt mønster kan føre til raskere slitasje på harde overflater. | Ekstreme forhold, riving, tung utgraving. |

| Blokk-Lug | Godt allsidig grep på ulike underlag, inkludert asfalt og betong. | Utmerket, designet for å minimere forstyrrelser i overflaten. | Svært høy, stor kontaktflate fordeler slitasje jevnt. | Veibygging, bylandskap, ferdige overflater. |

| Multi-bar | Forbedret trekkraft på mykt underlag og i skråninger. | Bra, fordeler vekten for å redusere marktrykket. | Høy, slitesterk for variert terreng. | Landbruksapplikasjoner, myke jordforhold, kuperte områder. |

| Gressvennlig | Minimalt grep, designet for delikate overflater. | Utmerket, spesielt konstruert for å forhindre skade. | Moderat, mykere blanding for overflatebeskyttelse. | Golfbaner, parker, boliglandskap. |

| Glatt | Svært lavt grep, primært for innendørs bruk eller på svært glatte overflater. | Utmerket, etterlater ingen merker eller skader. | Høy, jevn slitasje på glatte overflater. | Innendørs riving, lagerarbeid, renromsmiljøer. |

| Staggered-Block | Forbedret veigrep og stabilitet på ujevnt terreng. | Bra, balanserer grep med overflatebeskyttelse. | Høy, allsidig for blandet bruk. | Blandet terreng, generelt anleggsarbeid, offentlig og offentlig arbeid. |

| Retningsbestemt | Optimalisert trekkraft for spesifikk bevegelse fremover eller bakover. | Varierer, avhengig av spesifikk design og bruksområde. | Varierer, kan være høy hvis den brukes som tiltenkt. | Spesialisert maskineri, spesifikke retningsoppgaver. |

| Sammenlåsing | Forbedret grep og redusert vibrasjon. | God, stabil kontaktflate. | Høy, jevn lastfordeling. | Asfaltering, veifresing, behov for stabil plattform. |

| Bølge | Godt grep og jevn kjøring. | Bra, skånsom mot overflater. | Høy, jevn slitasje. | Generelt bygg- og anleggsarbeid, landskapsarbeid, offentlig sektor. |

| Sikksakk | Forbedret trekkraft i løse materialer. | Moderat, kan være mer aggressiv. | Moderat, avhengig av materiale. | Løs jord, grus, sand. |

| Dobbelstang | Forbedret trekkraft og stabilitet. | Godt, balansert trykk. | Høy, slitesterk for variert bruk. | Generelt bygg-, grave- og forsyningsarbeid. |

| Enkeltstang | Aggressivt grep under myke forhold. | Moderat til høy, kan være skadelig på harde overflater. | Moderat, aggressivt mønster kan slites raskere. | Gjørme, ekstrem terrengkjøring, spesialisert utgraving. |

| Asymmetrisk | Optimalisert for spesifikke maskinbevegelser eller terreng. | Varierer, designet for spesifikk interaksjon. | Varierer, avhengig av applikasjon. | Spesialiserte oppgaver, unike terrengutfordringer. |

| Hybrid | Kombinerer funksjoner for allsidig ytelse. | Bra, balanserer ulike slitebanefordeler. | Høy, designet for tilpasningsevne. | Blandet terreng, varierte arbeidssteder, generelt bruk. |

| All-terreng | Allsidig trekkraft på tvers av ulike underlag. | Bra, designet for tilpasningsevne. | Høy, slitesterk for ulike forhold. | Generelt bygg- og anleggsarbeid, landskapsarbeid, offentlig sektor. |

| Kraftig | Maksimal trekkraft og holdbarhet for ekstreme forhold. | Moderat til høy, kan være aggressiv. | Veldig høy, bygget for utholdenhet. | Riving, steinbruddsarbeid, tung utgraving. |

| Lavt bakketrykk | Utviklet for å minimere støt på sensitive overflater. | Utmerket, bredt fotavtrykk fordeler vekten. | Moderate, mykere forbindelser for overflatebeskyttelse. | Miljøsensitive områder, golfbaner, parker. |

| Antivibrasjon | Reduserer maskinvibrasjoner for førerkomfort og maskinens levetid. | God, stabil kontakt. | Høy, jevn slitasje. | Lange driftstimer, presisjonsarbeid. |

| Ikke-merker | Etterlater ingen merker på ferdige overflater. | Utmerket, spesialisert gummiblanding. | Moderat, mykere blanding for ikke-merker. | Innendørsarbeid, ferdig gulv, rene miljøer. |

Evaluering av kvalitet og å ta det riktige valget forGravemaskin gummiputer

Heftstyrke og gummi-til-metall-binding

Jeg vet at sterk vedheft mellom gummi og metall er avgjørende for holdbarheten til klossene. Jeg ser alltid etter klosser med overlegen binding. Produsenter tester denne bindingsstyrken ved å trekke eller skrelle av de sammenbundne prøvene. De utfører visuelle inspeksjoner for å sjekke om gummien er 100 % slitt, noe som indikerer en sterk binding. Testing av strekkfasthet innebærer å trekke en gummiprøve klemt mellom to metallbiter til den ryker. ASTM D429, ASTM D903 og ISO 813 er vanlige standarder for måling av vedheft. ASTM D2228 måler også vedheftstyrke. Denne standarden bruker metoder som metode A for statisk styrke, metode B for 90-graders avskallingstester og metode G for sylindriske prøver med dobbel skjærvinkel. Disse testene sikrer at gummien holder seg godt festet til metallbaksiden.

Passform, kompatibilitet og installasjonsmekanismer

Jeg forstår at riktig passform og kompatibilitet er avgjørende for ytelse. Jeg vurderer installasjonsmekanismen nøye. Vanlige alternativer inkluderer klips-, bolt- og kjettingsystemer. Klips-klosser festes raskt til eksisterende stålbelter. Bolt-på-klosser festes med bolter til belteskoen, og tilbyr en slitesterk løsning. Kjetting-på-klosser integreres direkte i beltekjeden, og gir et robust alternativ for krevende applikasjoner. GeoGrip-klosser passer for eksempel direkte på lenkekjeder. MT-klosser er klips-på-klosser som passer over eksisterende stålbelter. MST tilbyr også både bolt-på- og klips-teknologier. Jeg velger den mekanismen som passer best til maskinen og driftsbehovene mine.

Produsentens omdømme og garanti

Jeg prioriterer alltid produsenter med et sterkt rykte for kvalitet. En anerkjent produsent står bak produktene sine. Jeg sjekker også garantien. For eksempel tilbyr DEKK 12 måneders garanti på gummiputene sine. En god garanti gir trygghet og viser produsentens tillit til produktets levetid.

Vurdering av driftsmiljø og materialspesifikasjoner

Jeg vurderer driftsmiljøet mitt for å velge riktige materialspesifikasjoner. For slitende miljøer ser jeg etter avanserte formuleringer som motvirker kutt og klumping. Polyuretan-baneputer er også et passende materiale for disse tøffe forholdene. Premium gummiblandinger gir maksimal slitestyrke.

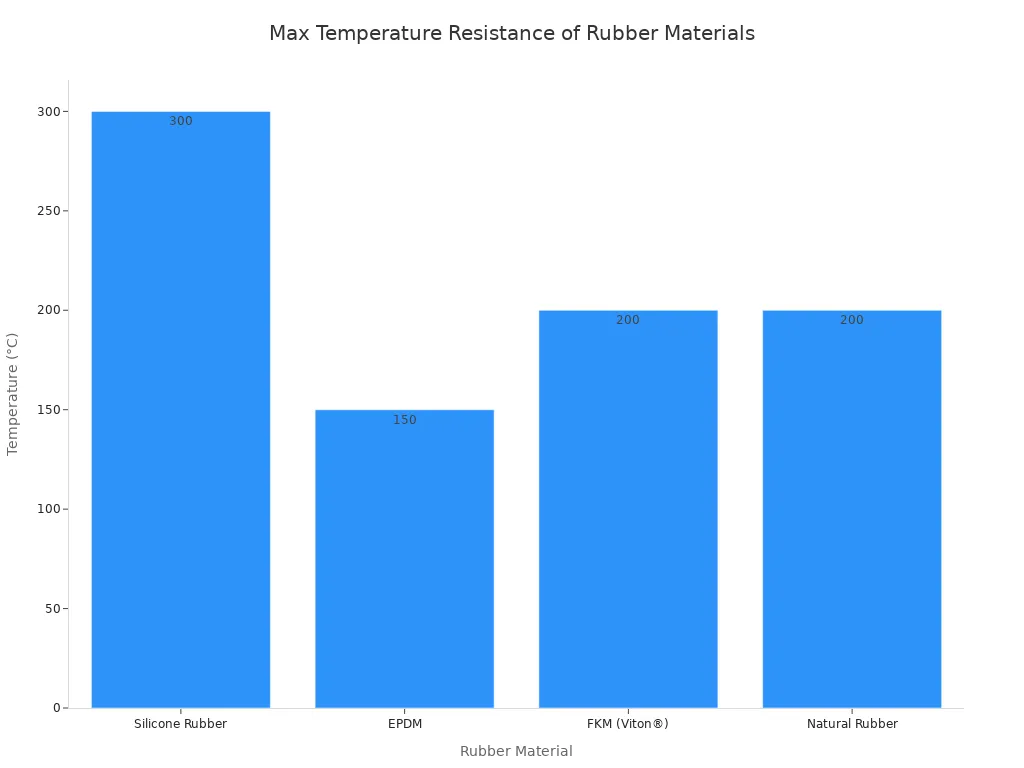

Jeg vurderer også ekstreme temperaturer.

| Gummimateriale | Maksimal temperaturmotstand |

|---|---|

| Silikongummi | Opptil 300 °C |

| EPDM | Opptil 150 °C |

| FKM (Viton®) | Opptil 200 °C |

| Naturgummi | ~200 °C (mykner) |

| |

| Jeg sørger for at det valgte materialets temperaturbestandighet samsvarer med mine driftsforhold. For eksempel tåler EPDM -29 °C til 177 °C, mens silikon tåler temperaturer fra -100 °C til 250 °C. Premium gummiputer for gravemaskiner er konstruert for å fungere godt i et bredt spekter av vær, fra iskaldt til intens varme. |

Vurderer langsiktig verdi

Jeg vurderer alltid den langsiktige verdien av investeringen min.Premium gummibeltergir bedre avkastning på investeringen sammenlignet med standardalternativer. Fordelene inkluderer lengre levetid, bedre beskyttelse av overflater og lavere driftskostnader. Selv om startkostnadene for puter av høy kvalitet kan være høyere, tilbyr de overlegen holdbarhet og ytelse. Dette reduserer arbeidskostnader og hyppigheten av utskifting.

Jeg konkluderer med at valgetGravemaskin gummiputermed dokumentert varmebestandighet og slitasjebestandige egenskaper er avgjørende for ethvert prosjekt. Jeg tilpasser alltid materialsammensetning, design og produsentspesifikasjoner nøyaktig til mine driftskrav. Denne nøye vurderingen sikrer optimal ytelse, forlenget levetid og betydelig kostnadseffektivitet for utstyret mitt.

Vanlige spørsmål

Hva gjør at gummiputer slites ned av varme?

Jeg synes høye temperaturer fører til at gummi mykner, deretter herder og sprekker. Dette fører til brudd i molekylkjeden og tverrbinding, noe som reduserer ytelsen.

Hvordan velger jeg puter for slitende forhold?

Jeg anbefaler klosser med avanserte formuleringer som motvirker kutt og klumping. Polyuretan eller premium gummiblandinger gir maksimal slitestyrke i tøffe miljøer.

Hvorfor er slitebanemønstre viktige for gravemaskinplater?

Jeg vet at slitebanemønstre er avgjørende for grep, underlagsbeskyttelse og levetid. De sikrer maskinstabilitet og minimerer overflateskader.

Publiseringstid: 15. desember 2025